Классификация материалов

Традиционно материалы, используемые в приборостроении, подразделяются на электротехнические, конструкционные и специального назначения. Электротехнические материалы характеризуются определенными свойствами по отношению к воздействию электрических и магнитных полей, разрабатываются и производятся для применения в технике. Один из возможных подходов к проблеме классификации свойств материалов иллюстрирует рис. 1.2.

В зависимости от соотношения энергии теплового движения частиц (атомов, ионов или молекул), образующих конкретное вещество, и энергии их взаимодействия все материалы могут находиться в газообразном, жидком или твердом состоянии. В радиоэлектронике используют и четвертое состояние вещества – плазму, возникающую, в частности, после пробоя газообразных диэлектриков. Переход вещества из газообразного состояния в жидкое и далее в твердое сопровождается ростом упорядоченности в расположении частиц в пространстве.

В радиоэлектронике широко применяются материалы как с упорядоченным, так и с неупорядоченным строением. В упорядоченном моно- или поликристаллическом твердом материале наблюдается как ближний, так и дальний порядок расположения атомов (ионов). К неупорядоченным конденсированным материалам относятся такие, которые обладают лишь ближним порядком в расположении частиц, находящихся в непосредственной близости. В качестве примеров неупорядоченных конденсированных систем отметим жидкости, аморфные и стеклообразные вещества, сильно легированные полупроводники, неупорядоченные полупроводники и металлические сплавы.

Рис. 1.2. Классификация материалов

Вещества находятся в газообразном состоянии тогда, когда энергия теплового движения частиц превышает энергию их взаимодействия. Такими частицами в газах являются молекулы – реже одноатомные (Не, Ne, Ar, Kr, Xe,Rn), чаще двух-, трех- и многоатомные (N 2 , O 2 , H 2 , CO 2 , H 2 O, CH 4 , C 2 H 6 и т.п.). Молекулы газа находятся в хаотическом постоянном движении. Под действием внешних энергетических воздействий часть молекул ионизируется с образованием ионов и электронов.

В жидком состоянии энергия теплового движения частиц, образующих вещество, сравнима с энергией их взаимодействия. В диэлектриках этими частицами являются молекулы, которые образуют неустойчивые комплексы, непрерывно распадающиеся и вновь образующиеся. Если молекулы полярные, то часть их будет диссоциирована на положительные и отрицательные ионы. В жидкостях имеет место ближний порядок.

Неионизированные газы и недиссоциированные жидкости являются диэлектриками. Сильно ионизированные газы (плазма), расплавы и водные растворы электролитов представляют собой проводники второго рода.

В твердом состоянии энергия взаимодействия атомов (ионов), образующих вещество, значительно превышает энергию их теплового движения. Твердые материалы по структуре могут быть упорядоченными (моно- и поликристаллическими), неупорядоченными (аморфными и стеклообразными) и смешанными.

Монокристаллы – это однородные, анизотропные тела, которые характеризуются как ближним, так и дальним порядком в расположении структурных единиц (атомов, ионов) во всем объеме и состоят из периодически повторяющихся одинаковых кристаллических ячеек. Монокристаллы полупроводниковых материалов являются основой для изготовления интегральных схем.

Поликристаллические материалы состоят из большого числа сросшихся друг с другом мелких кристаллических зерен (кристаллитов), хаотически ориентированных в разных направлениях. Поликристаллы характеризуются наличием как ближнего, так и дальнего порядка в расположении структурных единиц в пределах кристаллического зерна. К поликристаллическим материалам относятся металлы, многие керамические материалы. Поликристаллические тела обычно изотропны. Однако если в ориентации кристалла создать упорядоченность (например, механической обработкой металла, поляризацией сегнетокерамики), то материал становится анизотропным. Такие тела с искусственно созданной анизотропией называются текстурами.

В неупорядоченных (аморфных и стеклообразных) телах в расположении частиц (атомов, ионов или молекул) имеет место только ближний порядок. Они проявляют изотропность физических свойств. Стеклообразные материалы – это затвердевшие жидкости, которые образуются с понижением температуры при сравнительно быстром охлаждении (повышении вязкости), затрудняющем перемещение атомов (ионов), необходимое для формирования и роста кристаллов. К стеклообразным материалам относятся стекла и смолы. Аморфная структура может наблюдаться после разупорядочения (аморфизации) кристаллического материала, например после его облучения ускоренными тяжелыми ионами. Такая операция называется ионной имплантацией и применяется для введения примесей в полупроводниковые монокристаллические подложки.

Смешанные (стеклокристаллические) материалы – частично закристаллизованные неупорядоченные системы. Они состоят из структурных областей как с ближним, так и с дальним порядком. Частично кристаллическую структуру имеют многие полимеры. Стекло определенных составов при выдержке при повышенных температурах начинает кристаллизоваться; благодаря образующимся мелким кристаллам оно теряет прозрачность, превращаясь в стеклокристаллический материал – ситалл.

Химические связи между атомами вещества делят на ионные , атомные (или ковалентные ), металлические и молекулярные . Материалы, полученные из веществ с разными связями, сильно различаются по своим электрическим и другим свойствами.

Ионные связи обусловлены кулоновским притяжением противоположно заряженных ионов. Такие связи наиболее характерны для неорганических диэлектриков, имеющих в своем составе ионы противоположных знаков, например Na + - Сl - , Li + - F - .

Атомные (ковалентные) связи возникают между атомами путем образования общих пар валентных электронов - по одному от каждого атома. Такая пара электронов устойчива в результате обменного взаимодействия при противоположной ориентации спиновых и соответствующих орбитальных магнитных моментов электронов. В отличие от ионной атомная связь имеет направленный характер - она образуется в том направлении, в котором расположена наибольшая плотность объединенных электронов. Поэтому вещества с атомными связями обычно твердые и хрупкие. К ним относятся кристаллы германия, кремния, алмаза, соединения элементов из средних групп таблицы Д. И. Менделеева - SiC, BN. Атомные связи характерны и для молекул таких газов, как Н 2 , О 2 , N 2 , а также молекул многих органических соединений - полиэтилена (С 2 Н 4) n , политетрафторэтилена (С 2 F 4) n и др. (связи между отдельными молекулами этих соединений - молекулярные).

Металлические связи - это связи положительно заряженных ионов металла, образуемые отданными атомами коллективизированными валентными электронами. «Электронный газ» оказывает цементирующее действие на кристаллическую структуру металлов и приводит к их высокой теплопроводности и электропроводности. Ненаправленный характер связи обусловливает высокую пластичность металлов.

Молекулярные связи (Ван-дер-Вальса) существуют в ряде веществ между молекулами с ковалентными внутримолекулярными связями. Межмолекулярное притяжение в этом случае обусловлено согласованным движением валентных электронов в соседних молекулах. В любой момент времени электроны максимально удалены друг от друга и максимально приближены к положительным зарядам. Межмолекулярные силы складываются из трех различных типов взаимодействия: ориентационного (эффект Кеезома), индукционного (эффект Дебая) и дисперсионного (эффект Лондона). При этом силы притяжения валентных электронов положительно заряженными остовами соседних молекул оказываются больше сил взаимного отталкивания электронов внешних орбит. Молекулярные связи удерживают вместе молекулы в твердом водороде (Н 2), азоте (N 2), углекислом газе (СО 2), во многих органических соединениях – полиэтилене, политетрафторэтилене и т.д. Ввиду слабости молекулярных связей эти вещества легко разрушаются при тепловом движении молекул и имеют низкие температуры плавления и кипения.

Особым видом молекулярной связи является водородная связь, осуществляемая через ион водорода (протон), расположенный между двумя ионами (О - - , F - , Cl -) соседних молекул. Водородная связь имеется в воде Н 2 О и некоторых органических соединениях, а также в кристаллах типа КН 2 РО 4 .

По характеру взаимодействия с магнитным полем электротехнические материалы подразделяются на слабомагнитные и сильномагнитные.

Особенности взаимодействия электрорадиоматериалов с электрическим полем лежат в основе их деления на диэлектрики, полупроводники и проводники и рассматриваются в соответствующих разделах настоящего учебного пособия.

Свойства материалов подразделяются на функциональные (служебные), технологические (способность к обработке) и потребительские.

Функциональные свойства материалов можно разделить на механические, химические и физические. Это деление условно, поскольку механика – также раздел физики. Под механическими свойствами подразумевается поведение материала, находящегося под различного рода нагрузками. Под термином “физические свойства” понимается поведение материалов под разного вида воздействиями, включая нагревание, электричество, магнетизм, свет, звук, радиацию.

К технологическим свойствам материалов относятся деформируемость, адгезионная способность, свариваемость, паяемость и др. Среди потребительских свойств материалов наиболее важное значение имеют экономические, экологические, эстетические и др.

Подчеркнем, что свойствами материалов можно управлять путем изменения их состава и структуры.

При конкретном использовании материалов решающее значение имеют вполне определенные свойства или их комбинация. Например, в магнитных устройствах важную роль играет способность материалов усиливать и трансформировать энергию магнитного поля; в устройствах, работающих в электрическом поле, – проводимость, поляризация и другие свойства; в режущих инструментах – твердость и т.д. Общим требованием, предъявляемым ко всем материалам, является их экономичность.

Материаловедение. Шпаргалка Буслаева Елена Михайловна

1. Предмет материаловедения; современная классификация материалов, основные этапы развития материаловедения

Материаловедение изучает состав, структуру, свойства и поведение материалов в зависимости от воздействия окружающей среды. Воздействие бывает тепловым, электрическим, магнитным и т. д. Любой компонент конструкций или сооружений подвергается нагрузкам как со стороны других компонентов, так и со стороны внешней среды.

Классификация материалов: металлические, неметаллические и композиционные материалы. Металлические материалы подразделяются на цветные металлы, порошковые материалы. Неметаллические материалы: резина, стекло, керамика, пластические массы, ситаллы. Композиционные материалы являются составными материалами, в состав которых входят два и более материалов (стеклопластики).

Существует классификация материалов в зависимости от вида полуфабрикатов: листы, порошки, гранулы, волокна, профили и т. д.

Техника создания материалов положена в основу классификации по структуре.

Металлические материалы подразделяются на группы в соответствии с тем компонентом, который лежит в их основе. Материалы черной металлургии: сталь, чугуны, ферросплавы, сплавы, в которых основной компонент – железо. Материалы цветной металлургии: алюминий, медь, цинк, свинец, никель, олово.

Основу современной техники составляют металлы и металлические сплавы. Сегодня металлы являются самым универсальным по применению классом материалов. Для того чтобы повысить качество и надежность изделий, требуются новые материалы. Для решения этих проблем применяются композиционные, полимерные, порошковые материалы.

Металлы – вещества, которые обладают ковкостью, блеском, электропроводностью и теплопроводностью. В технике все металлические материалы называют металлами и делят на две группы.

Простые металлы – металлы, которые имеют небольшое количество примесей других металлов.

Сложные металлы – металлы, которые представляют сочетания простого металла как основы с другими элементами.

Три четверти всех элементов в периодической системе являются металлами.

Материаловедение или наука о материалах получила свое развитие с древнейших времен. Первый этап развития материаловедения начинается со специализированного изготовления керамики. Особый вклад в становление материаловедения в России был сделан М.В. Ломоносовым (1711–1765) и Д.И. Менделеевым (1834–1907). Ломоносов разработал курс по физической химии и химической атомистики, подтвердил теорию об атомно-молекулярном строении вещества. Менделееву принадлежит заслуга разработки периодической системы элементов. Оба ученых немалое внимание уделяли проблеме производства стекла.

В XIX в. вклад в развитие материаловедения внесли Ф.Ю. Левинсон-Лессинг, Е.С. Федоров, В.А. Обручев, А.И. Ферсман, Н.Н. Белелюбский. Начинают производиться новые материалы: портландцемент, новые гипсы, цементные бетоны, полимерные материалы и т. д.

В машиностроении широкое применение получили металлы и сплавы металлов, именно поэтому металловедение является важной частью материаловедения.

Металловедение как наука возникло в России в XIX в, оно является научной основой для разработки новых оптимальных технологических процессов: термической обработки, литья, прокатки штамповки сварки. Сочетание высокой прочности и твердости с хорошей пластичностью, вязкостью и обрабатываемостью, не встречающееся у других материалов, явилось причиной использования металлов в качестве основного конструкционного материала во всех областях техники.

Впервые установил существование связи между строением стали и ее свойствами выдающийся русский ученый П.П. Аносов (1799–1851 гг.), раскрывший давно утраченный секрет изготовления и получения древними мастерами Востока булатной стали, которая идет для производства клинков. Булатная сталь Аносова славилась во всем мире и даже вывозилась за границу. Клинки, которые были изготовлены из этой стали, отличались высокой твердостью и вязкостью. П.П. Аносов считается «зачинателем» производства высококачественной стали, он впервые применил микроскоп для определения строения стали и положил начало изучению закономерной связи между структурой и свойствами сплавов.

Основоположник научного металловедения Д.К. Чернов (1839–1921 гг.), который открыл в 1868 г. фазовые превращения в стали. Открытие Д.К. Черновым критических точек а и b (по современному обозначению А1 и A3) совершило революцию в познании природы металлических сплавов и позволило объяснить ряд «таинственных» явлений, которые происходят при термической обработке сталей.

Огромный вклад в развитие науки о металлах внесли Н.С. Курнаков, А.А. Байков, Н.Т. Гудцов, А.А. Бочнар, Г.В. Курдюмов, С.С. Штейиберг, А.П. Гуляев, а также другие советские ученые.

Большое значение в развитии металловедения и термической обработки имели работы Осмонда (Франция), Зейтца, Бейна и Мейла (США), Таммана и Ганемана (Германия).

В XX веке были достигнуты крупные достижения в теории и практике материаловедения, созданы высокопрочные материалы для инструментов, разработаны композиционные материалы, открыты и использованы свойства полупроводников, совершенствовались способы упрочнения деталей термической и химико-термической обработкой.

автора Коллектив авторов Из книги Технический регламент о требованиях пожарной безопасности. Федеральный закон № 123-ФЗ от 22 июля 2008 г. автора Коллектив авторов Из книги Технический регламент о требованиях пожарной безопасности. Федеральный закон № 123-ФЗ от 22 июля 2008 г. автора Коллектив авторов Из книги Учебник по ТРИЗ автора Гасанов А И1. Предмет ТРИЗ Гасанов А. И.

Из книги Управление качеством автора Шевчук Денис Александрович1.1. Предмет и задачи курса Одной из основных проблем, стоящих сегодня перед российскими предприятиями, является их успешная адаптация к условиям рыночной экономики. Решение этой проблемы - необходимое условие для их выживания и дальнейшего развития.Современная

Из книги Материаловедение: конспект лекций автора Алексеев Виктор Сергеевич1. Классификация теплоизоляционных материалов При строительстве промышленных объектов, гражданских сооружений сопутствующие коммуникации тепловодоснаб-жения защищают от воздействия отрицательных температур с помощью теплоизоляционных материалов различного вида.

Из книги Охрана труда на производстве и в учебном процессе автора Петров Сергей Викторович1.1. Предмет охраны труда. Основные понятия охраны труда Предмет охраны трудаПредметом научной дисциплины «Охрана труда» является система сохранения жизни и здоровья человека в процессе трудовой деятельности. Опыт показывает, что любой вид деятельности человека должен

Из книги Метрология, стандартизация и сертификация: конспект лекций автора Демидова Н В1. Предмет и задачи метрологии С течением мировой истории человеку приходилось измерять различные вещи, взвешивать продукты, отсчитывать время. Для этой цели понадобилось создать целую систему различных измерений, необходимую для вычисления объема, веса, длины, времени

автора Куманин Владимир Игоревич3.2. Классификация ювелирных материалов На рис. 3 .Зб приведен классификатор материалов, из которых изготовляются ювелирные изделия. Наибольшее их количество выполняется из сплавов на медной основе и благородных металлов. В меньшей степени используются сплавы на

Из книги Материалы для ювелирных изделий автора Куманин Владимир Игоревич4.1. Основные механические свойства материалов Изготовление ювелирных изделий – процесс многоступенчатый и начинается всегда с литья, т. е. получения сплава в жидком состоянии, заливки его в форму, кристаллизации. В отдельных случаях сплав используют в виде

Из книги Общее устройство судов автора Чайников К. Н.Глава VIII. Судовые системы § 39. Основные элементы и классификация систем Судовыми системами называется комплекс трубопроводов с арматурой, обслуживающими их механизмами, цистернами, аппаратами, приборами и средствами управления и контроля над ними.Судовые системы

Из книги Технология редакционно-издательского процесса автора Рябинина Нина Захаровна1.1. Основные этапы В энциклопедическом словаре «Книга» (Большая российская энциклопедия, 1998) профессия редактора определяется так: «Ре–дактор – литературный работник, специалист, профессионально занимающийся редактированием». Собственно редактирование – то, чем

Из книги Приборостроение автора Бабаев М А56. Предпосылки успешного развития современного отечественного приборостроения. Основные тенденции в развитии приборостроения Всего 20 лет назад о современном уровне компьютеризации страны можно было только мечтать, сегодня все это реальность. В связи со всеми этими

автора Коллектив авторов5.1.3. ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ ЭЛЕКТРОЭНЕРГЕТИКИ В НАШЕЙ СТРАНЕ В развитии электроэнергетики можно выделить следующие основные этапы:соединение электростанций на параллельную работу и образование первых энергосистем;образование территориальных объединений

Из книги История электротехники автора Коллектив авторов5.3.1. ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ ЭЛЕКТРИЧЕСКИХ СЕТЕЙ Хронология развития линий электропередачи (ЛЭП) трехфазного переменного тока в Европе и США хорошо известна. На рис. 5.7 видно, как быстро был преодолен стартовый 10–15-ки-ловольтный рубеж: в 1898–1902 гг. были освоены ЛЭП 35–40 кВ,

Из книги История электротехники автора Коллектив авторов11.4.1. ЭТАПЫ РАЗВИТИЯ Информационная электроника представляет собой совокупность аппаратных средств и алгоритмов (способов обработки и преобразования информации), выполняющих функции сбора, обработки, хранения, отображения информации и ее использования в задачах

ОТВЕТЫ

Материаловедение. Классификация металлов. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

2.1. Материаловедение - научная дисциплина о структуре, свойствах и назначении материалов. Свойства технических материалов формируются в процессе их изготовления. При одинаковом химическом составе, но разной технологии изготовления, образуется разная структура, и вследствие - свойства.

Целью материаловедения является изучение закономерностей формирования структуры и свойств материалов методами их упрочнения для эффективного использования в технике.

Основная задача материаловедения - установить зависимость между составом, строением и свойствами, изучить термическую, химико-термическую обработку и другие способы упрочнения, сформировать знания о свойствах основных разновидностей материалов.

2.2. Все металлы условно поделены на черные и цветные. Черные металл обычно имеют темно-серый цвет, большую плотность (кроме щелочных), высокую температуру плавления, относительно высокую твердость. Некоторые из них (железо, титан, кобальт, марганец, цирконий, уран и др.), обладают полиморфизмом (аллотропией). Наиболее типичным черным металлом является железо.

Цветные металлы имеют красную, желтую, белую окраску. Они обладаю большой пластичностью, малой твердостью, низкой температурой плавления. Известно, что олово имеет полиморфизм. Типичный представитель – медь.

К черным металлам относятся:

− железные металлы – железо, кобальт, никель, марганец;

− тугоплавкие металлы; имеют температуру плавления выше чем у железа, т.е. более 15390С

Титан, ванадий, хром, цирконий, ниобий, молибден, вольфрам, технеций, гафний, рений;

− урановые металлы (актиноиды) – торий, актиний, уран, нептуний, плутоний и др. (с 89 до 103 элемента);

− редкоземельные металлы (с 57 -71 элементы), лантан, церий, ниодим и д.р.;

− щелочноземельные металлы

Литий, натрий, кальций, калий, рубидий, стронций, цезий, барий, франций, родий, скандий.

К цветным металлам относятся:

− легкие – бериллий, магний, алюминий;

− благородные металлы

Рутений, радий, палладий, осмий, иридий, платина, золото, серебро и полублогородная медь;

− легкоплавкие металлы – цинк, кадмий, ртуть, галлий, индий, талий, германий, олово, свинец, мышьяк, сурьма, висмут.

К металлам и сплавам относятся вещества получаемые порошковой металлургией.

Классификация неметаллических материалов:

− органические и неорганические полимеры;

− пластмассы;

− композиционные материалы;

− каучуки и резины;

− клеящие материалы и герметики;

− лакокрасочные покрытия;

− графит;

− стекло;

− керамика.

Диаграмма состояния системы с полной нерастворимостью компонентов в твердом состоянии (с эвтектикой).

Рисунок 1 – Диаграмма состояний сплавов с эвтектикой

В этих сплавах компоненты в твердом состоянии нерастворимы друг в друге и химически не взаимодействуют.

Однофазные области диаграммы:

1) жидкость L – выше линии ликвидус DCE;

2) фаза А – линия 0FD;

3) фаза В – линия 100-G-E.

Характерной точкой диаграммы является тройная точка С, ей соответствует эвтектический сплав, содержащий С"% В. Эвтектика в этих сплавах состоит из кристаллов А и В, ее область на диаграмме – линия СС". Линия FCG – линия эвтектического превращения: L эвт –>эвт(А+В). Эта же линия – солидус. Кристаллизация сплавов этой системы начинается на линии DCE с выделения твердых кристаллов компонента, избыточного по отношению к эвтектическому составу, и заканчивается на линии FCG – эвтектическим превращением.

Структурные составляющие сплавов (и их области на диаграмме):

1) кристаллы А – линия 0FD;

2) кристаллы В – линия 100-G-E;

3) кристаллы эвтектики (эвт(А+В)) – линия СС".

Процесс графитизации при отжиге белого чугуна.

Метод Роквелла (ГОСТ 9013)

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (Ø1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р 1 , втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой.

В зависимости от природы материала используют три шкалы твердости А, В, С

Твердость определяется по величине отпечатка (рис.7.1 в).

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136º.

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои.Высокая точность и чувствительность метода.

Способ микротвердости применяют для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс

Метод царапания .

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

Динамический метод (по Шору)

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства.

Характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объёмная) – характеризует способность материала изменять свои линейные размеры и объём в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры с учетом усадки определенного металла...

Ликвация – неоднородность химического состава по объёму.

2. Способность материала к обработке давлением.

Это способность материала изменять размеры и форму под влиянием внешних нагрузок, не разрушаясь.

Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным.

Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определённой высоты и изгиб.

Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость.

Это способность материала образовывать неразъёмные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием.

Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

Антифрикционность – способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий.

При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.

Образование аустенита и рост его зерна при нагреве. Перегрев и пережог.

Образование аустенита при нагревании

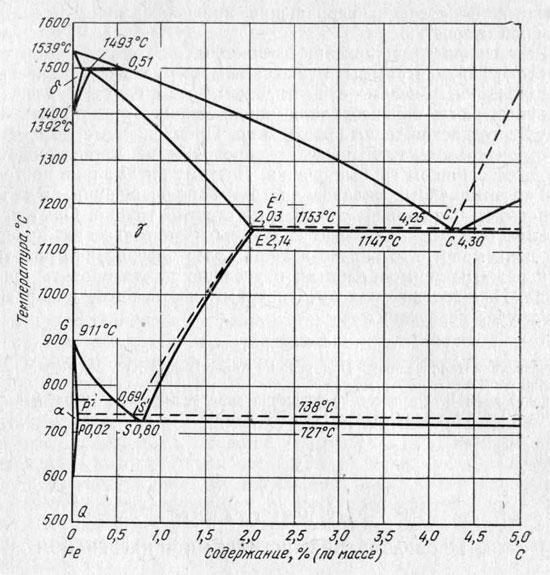

Диаграмма состояния Fe - С

Переход перлита в аустенит, его кинетика подчиняются основным закономерностям фазовых превращений, протекающих при нагревании.

Экспериментально установлено, что зародыши аустенита возникают на границах феррита с цементитом. Начальные этапы формирования зародышей аустенита экспериментально не изучены и о них имеются лишь предположения. Превращение α о.ц.к. → γ г.ц.к. в чистом железе возможно только при температурах не ниже 911 °С. Если же феррит находится в контакте с цементитом, то в соответствии с диаграммой состояния α - γ-превращение должно идти при температурах, начиная с 727 °С. Аустенит при температуре несколько выше точки А 1 содержит около 0,8%С, в то время как феррит в стали содержит сотые доли процента углерода.

Каким же образом возникает участок фазы с г. ц. к. решеткой и сравнительно высоким содержанием углерода?

Большинство гипотез зарождения аустенита исходит из флуктуационных представлений, причем формально рассматриваются два крайних случая. Во-первых, можно представить, что базой для зарождения аустенита являются флуктуации концентрации. Внутри феррита вероятность образования значительного числа флуктуационных участков критического размера ничтожна, так как атомов углерода здесь очень мало. На границе феррита с цементитом между фазами идет непрерывный обмен атомами (динамическое равновесие) и в приграничном слое (феррита намного больше вероятность флуктуационного возникновения участков критического размера с концентрацией около 0,8%С.

Такие участки при любом самом малом перегреве выше точки А 1 претерпевают полиморфное α - γ-превращение твердого раствора и становятся устойчивыми центрами роста аустенитных зерен. Ниже точки А 1 подобные участки в феррите также могут возникать, но в устойчивые центры роста аустенита они не превращаются, так как γ-peшетка здесь термодинамически нестабильна.

Другое предположение состоит в том, что при зарождении аустенита первичны не флуктуации концентрации, а флуктуационная перестройка решетки. Внутри феррита участки с γ-решеткой флуктуационного происхождения возникают и исчезают, а на границе с цементитом при температурах выше А 1 в эти участки поступает углерод из карбида и если они имеют критический размер, то становятся устойчивыми центрами роста аустенита.

22.2.

Если нагреть металл до верхней критической точки и продолжать повышать температуру, то, рассматривая металл под микроскопом, можно обнаружить рост его зерен.

Чем выше температура, тем энергичнее происходит рост зерен и тем они крупнее, тем продолжительнее процесс нагрева до данной температуры. Металл, имеющий сильно укрупненные зерна, называется перегретым металлом.

В процессе ковки сильно перегретый металл дает рванины и трещины, особенно в углах слитка или заготовки, а в изломе имеет сильно укрупненную структуру, что можно сравнительно легко наблюдать простым глазом. Перегрев зависит от двух факторов: температуры и времени нагрева.

Из практики работы кузнечных печей известно, что если слиток или заготовку продержать в печи при высокой температуре (например, в сварочной части методической печи) больше, чем обычно, то при ковке такого слитка или заготовки получаются рванины вследствие перегрева. Наоборот, слиток, находящийся в печи при той же температуре, но менее продолжительное время, проковывается вполне нормально.

Таким образом, перегрев металла возможен при любой температуре, превышающей критическую точку, но величина перегрева при данной температуре зависит от продолжительности выдержки.

Перегретый металл может быть исправлен последующим отжигом, т. е. медленным нагревом до температуры на 10-30 выше точки, и последующим медленным охлаждением.

Если нагретый металл оставить в печи на длительное время при высокой температуре, то произойдет его пережог. Пережог происходит оттого, что кислород, находящийся в печных газах, проникает с поверхности в глубь металла, границы зерен металла окисляются, а вещество, образовавшееся между крупными зернами, расплавляется. В результате между зернами металла образуются жидкие пленки, связь между зернами нарушается, и металл становится непрочным, на заготовке появляются крупные трещины, и она распадается на части. Дальнейшее нагревание приводит к оплавлению или разрушению отдельных участков заготовки. Пережог зависит в основном от температуры нагрева, состава печных газов и времени нагревания металла при высоких температурах.

Пережженный металл исправить нельзя, заготовка идет обычно в брак, а сохранившийся металл может быть использован только путем переплавки в мартеновской печи.

Для предупреждения пережога металла необходимо при нагреве соблюдать следующие основные условия:

1. Сжигать топливо с наименьшим коэффициентом избытка воздуха так, чтобы в печных газах не было свободного кислорода.

2. Не загружать заготовки на под печи «навалом», а располагать их таким образом, чтобы они по возможности омывались печными газами, а факелы горелок или форсунок не били бы (лизали) поверхность нагреваемых заготовок.

3. Загружать в печь металла можно столько, чтобы ковочный агрегат мог его проковать за время, которое необходимо для нагрева заготовки до ковочной температуры. Лучше загружать печь по штучному способу, т. е. одна-две нагретые заготовки выдаются из печи, а на место их подаются холодные заготовки и т. д. При штучной загрузке продолжительность пребывания металла при высоких температурах будет такой, какая требуется для его нагрева. А это даст возможность избежать перегрева и пережога металла.

Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск (см. Отпуск стали). Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия: молотки, зубила).

Технология процесса состоит в следующем: Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим: 900-950 градусов, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированого слоя. для получения 1 мм слоя - выдержка 10 часов.

При "ускоренном" режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придется убирать многократной нормализацией металла

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненых малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующаятермическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Быстрорежущие стали

Быстрорежущие стали широко применяют для изготовления режущего инструмента, работающего в условиях значительного силового нагружения и нагрева (до 600–640 °С) режущих кромок. К этой группе сталей относятся высоколегированные вольфрамом совместно с другими карбидообразующими элементами (молибден, хром, ванадий) стали, приобретающие высокие твердость, прочность, тепло- и износоустойчивость в результате двойного упрочнения: а) мартенситного при закалке; б) дисперсионного твердения при относительно высоком отпуске (500–620 °С), вызывающего выделение упрочняющих фаз.

Быстрорежущие стали маркируют буквой «Р» (rapid - быстрый) и числом, показывающим среднее содержание W, а также последующими буквами и цифрами, указывающими другие легирующие элементы и их количество, как в стандартной маркировке легированных сталей. В марках быстрорежущих сталей не указывают углерод и хром (их массовая доля 1 % и 4 % соответственно), а также молибден до 1 % включительно и ванадий в сталях Р18, Р9, Р9К5, Р6М5 и др.

Химический состав быстрорежущих сталей приведен в табл. 6.7.

По основным свойствам быстрорежущие стали подразделяются на пять подгрупп: 1) стали умеренной теплостойкости (типа Р9, Р6М5); 2) повышенной износостойкости (типа Р12Ф3, Р6М5Ф3); 3) повышенной теплостойкости (типа Р6М5К5, Р9К5); 4) высокой износо- и теплостойкости (типа Р18К5Ф2); 5) высокой твердости и теплостойкости с улучшенной шлифуемостью (типа Р9М4К8, В11М7К23).

Вместе с тем эти стали имеют много общих характеристик. Поэтому для упрощения рассмотрения особенностей структуры, свойств и режимов термообработки их можно разделить на три группы по производительности обработки:

· стали нормальной производительности (стали умеренной теплостойкости);

· стали повышенной производительности (стали повышенной тепло- и износостойкости);

· стали высокой производительности (стали высокой тепло- и износостойкости).

· Структура сталей с карбидным упрочнением (стали типа «Р») примерно одинакова для всех групп. После окончательной термообработки (закалка + отпуск) их структура состоит из мартенсита с выделением дисперсных частиц легированных карбидов в основном типа М 6 С и МС. Такая структура обеспечивает теплостойкость инструмента до 600–640 °С.

· Наиболее высокую теплостойкость (до 700–720 °С) имеют высоколегированные сплавы системы Fe-Co-W-Mo с интерметаллидным упрочнением (марки В4М12К23 и В11М7К23). После окончательной термообработки структура этих сплавов состоит из безуглеродистого (или малоуглеродистого) мартенсита с невысокой твердостью (30–40 HRC Э) и мелкодисперсных интерметаллидов (Fe,Co) 7 (W,Mo) 6 , Fe 3 W 2 (Fe 3 Mo 2), (Fe,Co,Ni) 7 (W,Mo) 6 .

· Высокие твердость (HRC Э 68–70) и теплостойкость (720 °С) обеспечиваются: а) более высокими температурами (900–950 °С) начала фазовых превращений, что на 100 °С выше, чем у стали с карбидным упрочнением; б) большими количествами упрочняющих фаз, отличающихся высокой дисперсностью (до 2–3 мкм) и равномерностью распределения в основной матрице .

· Быстрорежущие стали относятся к ледебуритному (карбидному) классу и их структура примерно одинакова. Слитки этих сталей содержат карбидную эвтектику в виде сетки по границам аустенитных зерен (рис. 6.1, а), которая резко снижает обычные механические свойства, особенно пластичность. В процессе горячей обработки давлением (ковка, прокатка) карбидная эвтектика раздробляется и измельченные карбиды более равномерно распределяются в основной матрице (рис. 6.1, б).

· После прокатки или ковки быстрорежущие стали подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 800–850 °С до полного превращения аустенита в перлитно-сорбитную структуру с избыточными карбидами

Термическая обработка. Высокую твердость и теплостойкость при удовлетворительной прочности и вязкости инструменты из быстрорежущих сталей приобретают после закалки и многократного отпуска.

Закалка. При нагреве под закалку необходимо обеспечить максимальное растворение в аустените труднорастворимых карбидов вольфрама, молибдена и ванадия. Такая структура увеличивает прокаливаемость и позволяет получить после закалки высоколегированный мартенсит с высокой теплостойкостью. Поэтому температура закалки очень высокая и составляет 1200–1300 °С

Для предотвращения образования трещин и деформации инструмента из–за низкой теплопроводности сталей нагрев под закалку проводят с одним или двумя подогревами в расплавленных солях: первый - при 400–500 °С, второй - при 800–850 °С. Окончательный нагрев также проводят в соляной ванне (BaCl 2) c очень малой выдержкой при Т з: 10–12 с на 1мм толщины инструмента из сталей типа «Р» и 30–60 с для сталей типа В11М7К23. Это позволяет избежать роста аустенитного зерна (не крупнее № 10), окисления и обезуглероживания.

Инструменты простой формы закаливают в масле, а сложной - в растворах солей (KNO 3) при 250–400 °С.

После закалки структура быстрорежущей стали (рис. 6.1, в) состоит из высоколегированного мартенсита, содержащего 0,3–0,4 % С, не растворенных при нагреве избыточных карбидов, и около 20–30 % остаточного аустенита. Последний снижает твердость, режущие свойства инструмента, ухудшает шлифуемость, и его присутствие нежелательно.

Отпуск. При многократном отпуске из остаточного аустенита выделяются дисперсные карбиды, легированность аустенита уменьшается, и он претерпевает мартенситное превращение. Обычно применяют трехкратный отпуск при 550–570 °С в течение 45–60 мин. Режим термической обработки инструмента из быстрорежущей стали Р18 приведен на рис. 6.2. Число отпусков может быть сокращено при обработке холодом после закалки, в результате которой уменьшается содержание остаточного аустенита. Обработке холодом подвергают инструменты сравнительно простой формы. Твердость после закалки HRC Э 62–63, а после отпуска она увеличивается до HRC Э 63–65.

Поверхностная обработка. Для дальнейшего повышения твердости, износостойкости и коррозионной стойкости поверхностного слоя режущих инструментов применяют такие технологические операции, как цианирование, азотирование, сульфидирование, обработку паром и другие технологии поверхностного упрочнения. Их выполняют после окончательной термообработки, шлифования и заточки инструментов.

ианирование осуществляют при 550–570 °С в течение 5–30 мин в жидких средах и 1,5–3,0 ч в газовой атмосфере. Для жидкостного цианирования используют ванны с расплавами NaCN (90 или 50 %), Na 2 CO 3 , NaOH (KOH). Газовое цианирование выполняют в смеси аммиака и науглероживающего газа.

Азотирование инструментов проводится при 550–660 °С продолжительностью 10–40 мин в атмосфере аммиака. Проводят также газовое азотирование в смеси 20 % аммиака и 80 % азота; последнее предпочтительней, так как в этом случае обеспечивается меньшая хрупкость слоя.

Сульфидирование проводят при 450–560 °С, продолжительностью от 45 мин до 3,0 ч в жидких расплавах, например 17 % NaCl, 25 % BaCl 2 , 38 % CaCl 2 , 3–4 % K 4 Fe(CN) 6 , в которые добавляют серосодержащие соединения FeS, Na 2 SO 4 , KCNS.

При обработке паром инструменты помещают в герметичную печь и выдерживают при 300–350 °С под давлением 1–3 МПа в течение 20–30 мин для удаления воздуха. Затем тепература повышается до 550–570 °С, проводится выдержка 30–60 мин, охлаждение в атмосфере пара до 300–350 °С, после чего подача пара прекращается. Заканчивается охлаждение в печи или на воздухе, затем инструмент немедленно подвергают промывке в горячем веретенном масле.

Применение. Грамотный выбор марки стали для конкретного инструмента в зависимости от условий его работы и обрабатываемого материала дает возможность максимально использовать ресурсы свойств выбранной стали и, как следствие, рационально расходовать легирующие материалы, а также определять необходимость тех или иных покрытий, наплавки и других способов поверхностного упрочения. В табл. 6.9. представлены рекомендуемые области применения наиболее распространенных марок быстрорежущих сталей в зависимости от типов обрабатываемых материалов и видов обработки. Такой подход к выбору инструментальных сталей любого назначения способствует повышению как производительности, так и экономичности производства.

ОТВЕТЫ

Роль материалов в современной технике. Об истории развития материаловедения как науки

Материаловедение можно отнести к тем разделам физики и химии, которые занимаются изучением свойств материалов. Кроме того, эта наука использует целый ряд методов, позволяющих исследовать структуру материалов. При изготовлении наукоемких изделий в промышленности, особенно при работе с объектами микро- и нано- размеров необходимо детально знать характеристику, свойства и строение материалов. Решить эти задачи и призвана наука – материаловедение.

Началом развития материаловедения можно считать тот момент, когда человек впервые начал выбирать, что ему взять в руку - палку или камень, то есть зарождение материаловедения совпадает с началом каменного века.

Следовательно материаловедение - это одна из старейших форм прикладной науки, прошедшая вместе с человечеством долгий путь от примитивной обработки камня и изготовления простейшей керамики и заканчивая современными сверхпопулярными нанотехнологиями. Долгое время металлургия и металловедение превалировали в материаловедении, то есть наука о материалах приравнивалась фактически к науке о металлах.

Современное материаловедение также базируется на металловедении, однако помимо металлов и сплавов материаловедение изучает множество других разнообразных материалов как по назначению (пластики, полупроводники, биоматериалы), так и по составу (углеродные материалы, керамика, полимеры и т.д.)