12.3. Действия локомотивной бригады при нарушении целостности тормозной магистрали поезда. Разрыв тормозной магистрали или открытие стоп-крана приводит к замедлению движения поезда, непрерывной работе компрессора, а при отключенных компрессорах наблюдается быстрое падение давления в главных резервуарах (на 0,5 кгс/см 2 примерно за 8 – 15 с). Обрыв также определяется по специфическому шуму питания магистрали через кран машиниста и повышению тягового тока локомотива. Возможно и незначительное (на 0,2 – 0,3 кгс/см 2 ) понижение давления в тормозной магистратам.

Первоначально воздушная тормозная система была создана для железнодорожных транспортных средств, стремящихся улучшить их реакцию и безопасность при торможении и избежать слишком частых сбоев на поезде. После ряда усовершенствований и разработок исходной модели, и как только их эффективность была доказана, воздушные тормозные системы начали применяться и на дорожных транспортных средствах.

Полное опробование тормозов

Первые тормоза были очень простыми. Чтобы остановить поезд, вы взорвали определенный рисунок с свистком двигателя, и участники команды прыгали с каретки на каретку, устанавливая ручные тормоза. Следующее поколение тормозов добавило компрессор к локомотиву, а тормозная труба, проходящая по длине поезда, была соединена между вагонами с радушными рамами, которые были симметричными «несетевыми» соединителями, которые были заперты вместе вручную и разделились сами по себе, если потянулся. Тормозная труба была соединена с воздушным цилиндром на каждой каретке, которая тянулась к цепи ручного тормоза, когда тормозная труба находилась под давлением.

В грузовом поезде при загорании сигнальной лампы «ТМ» или при подозрении на разрыв магистрали переводят ручку крана машиниста на 5 - 7 с в положение перекрыши без питания утечек тормозной магистрали. Если после этого будет происходить непрерывное и быстрое снижение давления в магистрали, поезд необходимо немедленно остановить служебным торможением, используя при этом положение перекрыши без питания утечек тормозной магистрали, выяснить и устранить причину снижения давления.

Другими словами, тормоза продолжались, когда тормозная труба была заряжена воздухом. Это работало намного лучше, чем браки, но все равно потребовалось много времени, чтобы перебросить весь этот воздух обратно в машины. И все, что требовалось, это расцепленный шланг или другой сбой в любом месте тормозной системы, чтобы система полностью сработала.

Управление автотормозами в грузовых поездах повышенного веса и длины

Железнодорожный воздушный тормоз был изобретен Джорджем Вестнингхаусом в Нью-Йорке. Он был основан на тройном клапане, который вместе с резервуаром на карете перевернул поведение прямого воздушного тормоза: заправляя воздух в трубу, заряжающую систему, и выпустил тормоза и отвод воздуха из тормозной трубы, приложенной к тормозам. Эта система была намного более отзывчивой и отказоустойчивой и, таким образом, стала основой современного воздушного тормоза.

Включение сигнальной лампы «ТМ» может быть вызвано также неудовлетворительной регулировкой стабилизатора крана машиниста (совместно с нарушением плотности уравнительного поршня) или неисправностью самого датчика № 418 .

Если при переводе ручки крана машиниста в положение III после загорания лампы «ТМ» нет быстрого падения давления в магистрали, то при наличии на локомотиве сигнализатора выполняют первую ступень торможения, после погасания лампы «ТМ» отпускают тормоза и ведут поезд дальше. При отсутствии сигнализатора или его бездействии ручку крана машиниста переводят из положения III в положение I до повышения давления в уравнительном резервуаре на 0,5 - 0,7 кгс/см 2 выше зарядного, после чего переводят ее в поездное положение.

Тройной клапан прикреплялся непосредственно к тормозной трубе, затем имел соединение с резервуаром и с тормозным цилиндром. Он назывался «тройным клапаном» из-за его трех режимов. Поэтому сначала необходимо зарядить воздушные тормоза в поезде. Когда воздух подается на тормозную трубу локомотивом, тройной клапан направляет его в резервуар каретки, где он удерживается для использования при последующем применении тормозов. Когда инженер хочет применить тормоза, он устанавливает ручку тормоза таким образом, что воздух удаляется из тормозной трубы.

Для исключения ложного срабатывания сигнализатора разрыва при переходе с завышенного давления на нормальное стабилизатор регулируют на пониженный темп ликвидации сверхзарядки, а если отрегулировать его нельзя, то отпуск тормозов пути следования производят переводом ручки крана машиниста в положение I с повышением давления в уравнительном резервуаре до зарядного.

Когда тройной клапан видит падение давления в тормозной трубе, он позволяет подавать воздух в тормозной цилиндр, и тормоза применяются. Как только тормоза применяются, увеличение давления говорит тройному клапану, чтобы выпустить тормоза. Когда он увидит увеличение, он выпустит цилиндр в атмосферу и начнет перезаряжать резервуар.

Ему приходилось перемещать достаточно воздуха, чтобы нести сигнал на тройной клапан, сообщая ему, чтобы он применил или выпустил. сигнал все еще занимал некоторое время, чтобы спустить тормозную трубу. В большинстве грузовых вагонов используется дуплексный резервуар, который представляет собой две литые половинки, разделенные стальной пластиной.

При разрыве тормозной магистрали пассажирского, грузо-пассажирского или почтово-багажного поезда немедленно выполняют экстренное торможение.

Об остановке поезда из-за разрыва магистрали машинист сообщает по радиосвязи всем машинистам поездов, следующих по перегону, а также дежурным по станциям (диспетчеру) и убеждается, что сообщение принято.

Федеральное агентство железнодорожного транспорта Государственное образовательное учреждение

Стальная пластина имеет форму купола внутри, что делает запасную половину резервуара более крупной. При нормальной работе управляющий клапан с аварийной ситуацией работает так же, как и оригинальный тройной клапан, за исключением, конечно, того, что он также заряжает аварийный резервуар. Но часть клапана предназначена для обнаружения быстрого падения давления, который срабатывает в аварийном режиме. Затем клапан сбрасывает все содержимое обоих резервуаров в цилиндр, и когда давление выравнивается, в цилиндре будет почти полное давление в системе, 63 фунта или около того на давление тормозной трубы на 70 фунтов.

Если в поезде произошло разъединение или повреждение соединительных рукавов, то после восстановления целостности тормозной сети производят сокращенное опробование тормозов.

При обнаружении в хвосте поезда открытого концевого крана его закрывают, проверяют наличие хвостового сигнала и записывают номер последнего вагона для сверки с номером, указанным в справке о тормозах. При подозрении на саморасцеп проверяют, нет ли вагонов на пути в пределах видимости и, если отцепленные вагоны обнаружены, принимают меры к их закреплению, в дальнейшем руководствуются указаниями поездного диспетчера.

Это так же сложно, как тормоза, и часто запирают оси на низких скоростях, занося в колеса колеса. Сила экстренного применения может также повредить груз или даже сорвать поезд! Аварийная остановка теперь является действительностью по умолчанию почти в любое время, когда происходит сбой тормоза. Любой разрыв в тормозной трубе вызовет аварийное применение, так как неисправный тормозной клапан пейоративно называется «кикер» или «динамит».

До сих пор все функции тормоза были обсуждены. Несмотря на то, что были технологические обновления, базовая упаковка стандартизирована и стоит говорить. Красота системы - это простота обслуживания. Две части просто болтаются. Добавьте прокладки и фильтры на десять долларов и полевую диагностику, и вы выполнили 16-летнее торможение на вагоне. Пять труб - это тормозная труба, цилиндр, вспомогательный резервуар, аварийный резервуар и стопор. Последнее заслуживает некоторого объяснения. Держатель - это способ «удерживать» некоторое тормозное приложение даже после отпускания тормозов.

В случае, когда устранить повреждения тормозной магистрали нельзя, поезд выводят с перегона порядком, установленным приказом начальника дороги.

Изменение длины тормозной магистрали поезда . В пассажирском поезде перекрытие концевых кранов или закупорку воздухопровода можно определить по продолжительности выпуска воздуха через кран машиниста. При снижении давления в магистрали на 0,5 кгс/см 2 выпуск воздуха в атмосферу через кран при четырех и менее вагонах должен прекращаться сразу, при восьми - через 2 - 3 с.; при 16 - через 7 - 9 с.; при 20 - через 11 - 13 с. При переводе ручки крана машиниста из положения I в положение II после зарядки уравнительного резервуара до 5,0 кгс/см 2 в поезде из 12 и более вагонов сброса воздуха не должно быть. Сброс свидетельствует об уменьшении длины тормозной магистрали. Чем больше время сброса, тем короче магистраль. Локомотивной бригаде необходимо определить причину и место перекрытия воздухопровода, и после устранения неисправности выполнить сокращенное опробование тормозов.

На большинстве автомобилей это приводит к удерживающему клапану, расположенному сбоку от автомобиля. Удерживающий клапан удерживает давление в цилиндре, когда контрольный клапан пытается его высвободить. Его можно установить для «прямого», который позволяет воздуху выйти прямо или «удерживать 10 фунтов», который удерживает последние 10 фунтов давления в цилиндре. Это используется для снижения длинных оценок: при поднятии держателей автомобили будут удерживать десять фунтов тормозов, даже когда тормоза полностью освобождаются и подзаряжаются.

В грузовом поезде перекрыше концевых кранов или закупорку тормозной магистрали можно обнаружить при проверке плотности тормозной сети. Резкое увеличение (более 20% от величины указанной в справке формы ВУ-45 ) времени падения давления в главных резервуарах может быть следствием уменьшения утечек из-за сокращения длины магистрали поезда. В этом случае на стоянке локомотивная бригада должна выполнить сокращенное опробование тормозов.

Более продвинутые держатели добавили еще две настройки: сохраните 20 фунтов и медленный выпуск, который выйдет полностью, но занял около 90 секунд, чтобы сделать это. На автомобилях, которые не использовали эту функцию, на порт удерживающего клапана был установлен экран, чтобы держать ос от строительных гнезд в регулирующем клапане.

Однако они были совершенно разными внутри страны. Их нужно смазывать графитом, и всегда были проблемы с забиванием и утечкой. Хотя они сделали в основном то же самое. Оба управляемых давления тормозной трубы для более быстрого распространения команд тормоза.

Если локомотив оборудован сигнализатором обрыва тормозной магистрали № 418 , то перекрытие концевых кранов или обрыв магистрали легко определяется по загоранию сигнальной лампы «ТМ» . При срабатывании сигнализатора на стоянке проверяют его исправность выполнением первой ступенью торможения, при котором лампа «ТМ» должна погаснуть. Если сигнализатор исправен, осматривают состав и производят сокращенное опробование тормозов.

Внедрение воздушных тормозов в дорожных транспортных средствах

Результативное сокращение тормозных дистанций внесло значительный вклад в повышение безопасности дорожного движения. Принятие этой революционной технологии в Европе было не чем иным, как феноменальным. Воздушные тормоза используются в грузовых автомобилях, автобусах, прицепах и полуприцепах. Джордж Уэдингхауз впервые разработал воздушные тормоза для использования на железнодорожном транспорте. Первоначально спроектированные и построенные для использования на железнодорожном транспорте, воздушные тормоза остаются эксклюзивными системами в широком использовании.

Для определения места закупорки тормозной магистрали необходимо выполнить торможение, и если тормоза у части состава не срабатывают или при отпуске не отпускают, значит, место закупорки надо искать в первом вагоне этой части или стоящем впереди него.

В грузовом поезде, как и в пассажирском, можно выявить перекрытие концевых кранов в первых 10 - 15 вагонах переводом ручки крана машиниста из поездного положения в положение I и возвращением ее обратно в поездное. При короткой тормозной магистрали стрелка манометра при нахождении ручки крана машиниста в I положении отклоняется вправо на большую величину, а при переводе ручки крана машиниста в поездное положение наблюдается выброс воздуха через кран машиниста в атмосферу.

Системы сжатого воздуха обычно используются на тяжелых грузовиках и автобусах. Система состоит из рабочих тормозов, стояночных тормозов, педали управления, воздушного компрессора с двигателем и резервуара для хранения сжатого воздуха. Для стояночного тормоза имеется дисковое или барабанное тормозное устройство, которое предназначено для удерживания в «приложенном» положении под давлением пружины. Должно быть создано давление воздуха, чтобы выпустить стояночные тормоза «пружинного тормоза». Для использования рабочих тормозов педаль тормоза толкается, направляя воздух под давлением в тормозную камеру, заставляя тормоз уменьшать скорость вращения колеса.

При закупорке тормозной магистрали и следовании на ЭПТ первые несколько торможений будут эффективными за счет остаточного давления воздуха в запасных резервуарах. Дальнейшее пользование ЭПТ может привести к проезду запрещающего сигнала. Поэтому важно во всех упомянутых в Инструкции по эксплуатации тормозов случаях выполнять опробование автотормозов и проверку их действия в пути. Обнаружить укорочение тормозной магистрали при следовании на ЭПТ можно, если выполнить торможение без разрядки тормозной магистрали с повышением давления в тормозных цилиндрах до 2,0 – 2,5 кгс/см 2 , а затем сразу поставить ручку крана машиниста в положение III . Обычно в тормозной магистрали происходит понижение давления на 0,3 кгс/см 2 за счет перетекания воздуха из нее в запасные резервуары. При отсутствии такого снижения давления можно предположить, что тормозная магистраль укорочена.

Большинство типов пневматических тормозов для грузовых автомобилей - это барабанные установки, хотя в этом приложении наблюдается тенденция к использованию дисковых тормозов. Большинство тяжелых транспортных средств имеют датчик в пределах водительского взгляда, что указывает на доступность давления воздуха для безопасной работы транспортного средства, часто включающего предупредительные сигналы или огни. Сбой давления воздуха в любой момент немедленно включал бы полное давление пружинного тормоза. описание рабочего тормоза.

Тормоза прикладываются путем нажатия на педаль тормоза. Более жесткое нажатие педали приводит к увеличению давления воздуха. Спуск на педаль тормоза уменьшает давление воздуха и отпускает тормоза. Освобождение тормозов позволяет сжатому воздуху выйти из системы, поэтому давление воздуха в баках уменьшается. Он должен быть изготовлен воздушным компрессором. Непрерывное нажатие и отпускание педали позволяет вывести воздух быстрее, чем компрессор может его заменить. Если давление становится слишком низким, тормоза не будут работать.

Обнаружив неудовлетворительную работу ЭПТ , машинист выключает их действие и производит проверку действия автотормозов.

12.4. Управление автотормозами в грузовых поездах повышенного веса и длины.

К поездам повышенной массы и длины относятся составы, которые имеют массу более 6 тыс. тс или длину более 350 осей. Существует несколько вариантов вождения таких грузовых поездов.Таблица 12.5.

Эти большие транспортные средства также имеют систему аварийного торможения, в которой сжатый воздух удерживает механическую силу, которая в противном случае будет задействовать тормоза. Следовательно, если по какой-либо причине давление воздуха потеряно, тормоза будут задействованы и приводят к остановке транспортного средства.

Система сжатого воздуха разделена на систему подачи и систему управления. Система питания сжимает, хранит и подает воздух высокого давления в систему управления, а также в дополнительные пневматические вспомогательные грузовые системы. Воздушный компрессор отключается от двигателя либо шкивом коленчатого вала через ремень, либо непосредственно от зубчатых колес двигателя. Он смазывается и охлаждается системами смазки и охлаждения двигателя. Сжатый воздух сначала направляется через охлаждающую катушку и в воздушную сушилку, которая удаляет примеси влаги и масла, а также может включать регулятор давления, предохранительный клапан и меньший резервуар продувки.

Способы формирования и условия обращения грузовых поездов повышенного веса и длины.

![]()

Примечание. В скобках указаны значения допустимый скоростей движения для линий, оборудованный автоблокировкой с трехзначной сигнализацией при зеленом огне локомотивного светофора.

В качестве альтернативы воздушной сушилке система подачи может быть оборудована антифризом и масляным сепаратором. Затем сжатый воздух хранится в резервуаре, из которого он затем распределяется через четырехходовой защитный клапан в воздушный резервуар переднего и заднего тормозного контура, резервуар стояночного тормоза и вспомогательную точку распределения подачи воздуха. Система также включает в себя различные контрольные, ограничивающие давление, дренажные и предохранительные клапаны.

Система управления дополнительно разделена на две цепи рабочего тормоза: цепь стояночного тормоза и цепь тормоза прицепа. Этот двойной тормозной контур далее разделен на передние и задние колесные контуры, которые получают сжатый воздух из своих отдельных резервуаров для дополнительной безопасности в случае утечки воздуха. Сервисные тормоза применяются с помощью пневматического клапана педали тормоза, который регулирует обе схемы. Стояночный тормоз - пневматический пружинный тормоз, где его прикладывает сила пружины в пружинном тормозном цилиндре и выпускается сжатым воздухом через ручной регулирующий клапан.

В соединенном поезде не должно быть: вагонов, занятых людьми или пассажирских (кроме случая их нахождения в хвосте поезда), а также подвижного состава, имеющего ограничение скорости до 70 км/ч. В грузовом поезде весом более 12 тыс. тс вагоны, размещенные между локомотивами, должны иметь загрузку нетто не менее 50 тс.

Все локомотивы, размещенные в поездах с объединенной тормозной магистралью, должны иметь кран машиниста с положением VA и сигнализатор обрыва тормозной магистрали. Обязательным условием соединения поездов является исправность радиосвязи на всех локомотивах.

Основными факторами, ограничивающими вес и длину грузового поезда, являются тяговые возможности локомотивов, неистощимость действия тормозов, плотность тормозной магистрали, эффективность торможения и продольно-динамические реакции при торможении и отпуске тормозов.

Грузовые поезда с локомотивом в голове состава. Главным параметром, ограничивающим длину порожних грузовых поездов, являются утечки воздуха из тормозной магистрали. Они ухудшают работу автотормозов, приводят к усиленной работе компрессорной установки и преждевременному выходу ее из строя.

Улучшить управляемость автотормозов и снизить напряженность работы компрессоров позволяет выключение каждого четвертого воздухораспределителя в составе с числом осей от 350 до 400, а в составах, длина которых более 400 до 520 осей, каждого третьего (за исключением пяти хвостовых вагонов). В целях ускорения отпуска тормозов стабилизатор крана регулируется на темп ликвидации сверхзарядного давления с 6,0 до 5,8 кгс/см 2 за 100 - 120 секунд.

В каждом из составов, формируемых в поезд повышенной длины, производят полное опробование автотормозов от стационарной компрессорной установки. Зарядное давление в тормозной магистрали на поездном локомотиве с составом из порожних вагонов устанавливают 4,8 – 5,0 кгс/см 2 , при этом давление в тормозной магистрали хвостового вагона должно быть не менее 4,2 кгс/см 2 . Если состав сформирован из запруженных вагонов, то зарядное давление в тормозной магистрали поездного локомотива должно быть 5,3 – 5,5 кгс/см 2 , а в тормозной магистрали хвостового вагона после окончания зарядки тормозной сети давление должно быть не менее 4,7 кгс/см 2 .

Ограничение веса грузового груженого поезда обусловлено величиной продольно-динамических реакций, возникающими при торможении и отпуске тормозов. Локомотивы, находящиеся в голове состава, должны работать по системе многих единиц, с обязательной синхронизацией работы компрессоров и объединением главных резервуаров.

После соединения составов и прицепки поездного локомотива проверяют целостность тормозной магистрали, ее плотность и выполняют сокращенное опробование тормозов. Отпуск тормозов при опробовании выполняют с завышением давления в уравнительном резервуаре на 0,5 – 0,6 кгс/см 2 выше зарядного. Торможение и отпуск проверяют по действию тормозов пяти хвостовых вагонов сформированного поезда.

Локомотивы, предназначенные для вождения поездов повышенного веса и длины, должны быть дополнительно оборудованы кнопкой принудительного включения компрессоров.

Первая ступень торможения в поездах повышенного веса и длины при снижении давления в уравнительном резервуаре более 0,6 кгс/см 2 выполняется постановкой ручки крана машиниста в положение V с выдержкой в этом положении до снижения давления в уравнительном резервуаре на 0,5 – 0,6 кгс/см 2 и последующим переводом в положение VA до получения необходимой величины разрядки. После этого ручку крана переводят в IV положение. Последующие ступени торможения выполняются V -м положением ручки крана.

На равнинном профиле пути со спусками до 0,008 в грузовых поездах повышенного веса и длины с постановкой локомотивов в голове состава при следовании на зеленый огонь светофора разрешается выполнять первую ступень торможения разрядкой магистрали на 0.3 - 0.5 кгс/см 2 . С целью уменьшения величины продольно-динамических реакций в поезде перед торможением необходимо сжать состав с использованием вспомогательного локомотивного тормоза локомотива, которым создают давление в тормозных цилиндрах 1,0 – 1,3 кгс/см 2 .

Отпуск тормозов в пути следования производят первым положением ручки крана машиниста с завышением давления в УР на 0,5 – 1,0 кгс/см 2 выше нормального зарядного в зависимости от длины состава и плотности тормозной сети. Одновременно с началом отпуска тормозов приводят в действие вспомогательный тормоз локомотива, создающий давление в тормозных цилиндрах локомотива 1,0 – 1,3 кгс/см 2 . Тормоза локомотива в заторможенном состоянии выдерживают в течение 30-40 с. При скорости ниже 40 км/ч и длине поезда более 350 осей не допускается отпускать автотормоза до полной остановки в обрывоопасных местах, указанных в режимных картах, так как при этом возникают большие продольные динамические силы в поезде.

При трогании с места поездов повышенного веса и длины время от момента перевода ручки крана машиниста в положение отпуска после служебного торможения до включения тяги увеличивают до 3 мин. после полного служебного торможения - до 4 мин., экстренного - до 8 мин. В зимних условиях эксплуатации указанное время увеличивается в 1,5 раза.

Для улучшения отпуска автотормозов разрешается использовать следующий способ: после завышения давления в уравнительном резервуаре первым положением ручки крана машиниста ее переводят в положение IV . После выдержки ручки в этом положении в течение 40 - 60 с ее кратковременно устанавливают в I положение и переводят в поездное положение. Этот порядок приемлем только при хорошей плотности уравнительного резервуара. Отпуск автотормозов рекомендуется производить при давлении в главных резервуарах, близком к максимальному значению, и работающих компрессорах. При проверке действия тормозов поездов повышенной длины, состоящих из порожних вагонов, отпуск необходимо производить после выдержки ручки крана машиниста в течение 8 - 10 с. в положении перекрыши. За время торможения и отпуска снижение скорости должно быть не менее 10 км/ч.

Грузовые поезда спецформирования с локомотивами в голове и хвосте состава. Заметное снижение предельно-динамических реакций наблюдается при перемещении второго локомотива в хвост состава. Такая схема формирования поезда позволяет увеличить его вес до 12 тыс. т. Объясняется это тем, что второй локомотив подключается к тормозной магистрали состава. Это упрощает процесс опробования тормозов, контроль целостности тормозной сети. Кроме того, ускоряется отпуск тормозов в хвостовой части состава и уменьшается общий расход воздуха на восполнение утечек.

Управление автотормозами и тягой задается машинистом первого локомотива. Указания о торможении и отпуске передается по радио. В случае отказа радиосвязи процесс управления существенно усложняется, а необходимость экстренного торможения при угрозе безопасности движения может быть не реализована из-за несогласованных действий машинистов, т.к. второй локомотив во время торможения первого будет питать тормозную магистраль и отпускать тормоза в составе.

Соединенные грузовые поезда с локомотивами в голове и середине состава. Такая схема формирования поездов получила широкое распространение, т.к. позволяет диспетчеру оперативно объединять и разъединять поезда в различных эксплуатационных условиях.

Поезда формируются по данной схеме тремя способами:

с автономными тормозными магистралями и управлением двумя кранами машиниста;

с использованием пневматической синхронизации;

с объединением тормозной магистрали и управлением двумя кранами машиниста.

Пропуск поездов с сохранением автономности тормозных магистралей разрешается, как исключение, в период ликвидации последствий крушений, аварий и стихийных бедствий. Их пропуск на двухпутных участках должен осуществляться по временно однопутному перегону и одному или двум впереди лежащим перегонам без скрещения с пассажирскими поездами. На однопутных линиях движение соединенных поездов может осуществляться в пределах всего участка, на котором ведутся восстановительные работы. Скорость такого поезда не должна превышать 60 км/ч. Это связано с возникновением больших продольно-динамических реакций, приводящих иногда к разрыву автосцепок или выдавливанию вагонов при торможениях и отпуске тормозов в случае отказа радиосвязи.

Машинист локомотива второго поезда управляет автотормозами по команде машиниста головного локомотива. При этом управление автотормозами должно производиться машинистами по возможности одновременно.

Применение полного служебного или экстренного торможения допускается только в крайних случаях, когда требуется немедленная остановка поезда. Первым выполняет торможение машинист, заметивший опасность, и немедленно передает извещение о торможении машинисту второго локомотива по радиосвязи. Машинист второго локомотива обязан повторить это торможение.

Практический интерес к объединенным поездам с автономными тормозными магистралями объясняется простотой подготовки состава и минимальными затратами времени при их соединении.

С 1970 года все грузовые магистральные локомотивы оборудованы устройствами пневматической синхронизации управления автотормозами. Пневматическая синхронизация осуществляется подключением уравнительного резервуара второго крана машиниста при четвертом положении ручки крана к тормозной магистрали хвостового вагона впереди стоящего поезда. Данная схема формирования позволяет ускорить зарядку тормозов не более, чем на 30% по сравнению с поездами, у которых локомотивы сосредоточены в голове поезда. Скорость распространения команд при пневматической синхронизации ниже по сравнению с другими схемами формирования, кроме того, наблюдается большой перепад давления между головой и хвостом состава.

Объединение тормозных магистралей в соединенном поезде уменьшает перепад давлений и ускоряет распространение тормозной волны по длине поезда. Однако, расход воздуха на питание утечек в поезде на первом локомотиве в значительно меньше чем на втором. Если на первом локомотиве установить давление в тормозной магистрали на 0,2 – 0,3 кгс/см 2 выше, чем на втором, то во втором составе улучшается отпуск тормозов и уменьшается частота включения компрессора второго локомотива.

Стабилизатор крана машиниста регулируют на темп ликвидации сверхзарядного давления с 6,0 до 5,8 кгс/см 2 за 100 - 120с. В каждом из объединяемых поездов производится полное опробование тормозов с выдачей справки формы ВУ-45 , а после их объединения, дозарядки и проверки плотности тормозной сети в пути следования выполняется проверка действия тормозов всего поезда снижением давления в тормозной магистрали на 0,7 – 0,8 кгс/см 2 .

После дозарядки тормозов соединенного поезда замеряется плотность тормозной сети на локомотивах, находящихся в голове и середине или хвосте поезда как в положении II ручки крана машиниста, так и в положении IV . Норма времени снижения давления в главных резервуарах рассчитывается в зависимости от числа осей в составе и объема главных резервуаров локомотивов. Принимается, что в каждых 1000 л суммарного объема главных резервуаров падение давления на 0,5 кгс/см 2 происходит за следующее минимальное время: при 351-400 осях - за 15 с, 401 - 500 осях - за 13 с. 501- 600 осях - за 10 с. 601 - 700 осях - за 9 с. 701 - 780 осях - за 8 с. Указанное время вычисляется путем деления суммы времени, затраченного на снижение давления в главных резервуарах всех локомотивов, на сумму объемов их главных резервуаров.

Служебное и полное служебное торможения выполняются одновременно на всех локомотивах по команде машиниста головного локомотива, передаваемой по радиосвязи, причем предупреждение о подготовке к торможению передается за 10 - 15 с до его выполнения. Экстренное и полное служебное торможения производятся только в случаях необходимости немедленной остановки поезда. Полное служебное торможение выполняется снижением давления в магистрали в поездах весом 6 тыс. тс и более на 1,8 – 2,0 кгс/см 2 , а в порожних поездах с числом осей 350 и более - на 1,5 – 1,7 кгс/см 2 .

Отпуск тормозов производится на всех локомотивах одновременно или с опережением до 6 с на локомотивах, находящихся в середине (хвосте) состава, путем повышения давления в уравнительном резервуаре на 0,5 – 0,6 кгс/см 2 выше зарядного. Так как при сжатом состоянии поезда продольные силы, действующие в нем. намного меньше, чем при растянутом, перед торможением и далее до полного отпуска тормозов в составе давление в тормозных цилиндрах локомотива (1,3 - 2 кгс/см 2 ) поддерживается с помощью крана вспомогательного тормоза № 254 .

Режим управления поездом задает машинист первого локомотива, передавая указания по радиосвязи. Сложность работы машиниста второго локомотива состоит в необходимости контролировать срабатывание сигнализатора разрыва тормозной магистрали по загоранию лампы, т.к. срабатывание сигнализатора является сигналом к торможению даже, если не поступала команда по радиосвязи.

При неисправности радиосвязи (о чем свидетельствует трехкратное отсутствие ответа на вызов) дальнейшее следование поезда с локомотивом в голове и в составе или в хвосте поезда запрещается. Машинист головного локомотива должен остановить поезд служебным торможением, по возможности на площадке и прямом участке пути. Машинист локомотива, находящегося в середине или хвосте поезда, при загорании лампы «ТМ» или понижении давления в тормозной магистрали должен перевести ручку крана машиниста в положение III . Отпуск автотормозов в любом случае производить только после полной остановки поезда. Если после остановки машинистам не удается установить между собой радиосвязь, поезд должен быть разъединен.

Экстренное и полное служебное торможение в один прием применяют в случае внезапной остановки, если есть угроза безопасности движения. При ступенчатом торможении порожнего поезда на втором локомотиве следует делать ступень торможения на 0,2 – 0,3 кгс/см 2 меньше, чем на головном. Это способствует снижению продольно-динамических усилий улучшению управляемости тормозов.

Тормозное нажатие в поезде устанавливают по наименьшему значению одного из объединенных составов.

Одним из вариантов специального формирования поездов с объединенными тормозными магистралями является постановка локомотивов в голове и последней трети состава. Техническое состояние подвижного состава и тормозных средств делает возможным водить поезда по такой схеме весом до 16 тыс. т. и длиной до 780 осей. Второй локомотив располагают на расстоянии не менее 400 осей и далее 540 осей. Существенным недостатком этой схемы является сложность формирования и расформирования поезда, а также продолжительность занятости станционных путей и большой объем маневровой работы.

Если завышено давление в тормозной магистрали поезда

Рекомендации локомотивной бригаде

Когда завышено давление в тормозной магистрали поезда, вагоны которого оборудованы пассажирскими воздухораспределителями № 292, при его следовании возникает опасность повреждения колесных пар. Так, в случаях срыва стоп-крана или ЭПК, разъединения концевых рукавов, выполнения экстренного торможения воздухораспределители этого типа наполняют тормозные цилиндры до максимального давления, пропорционального пред- тормозному в магистрали. Превышение предельного давления 4,2 кгс/см2 (п. 19.2.4 Инструкции по эксплуатации тормозов № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277) резко увеличивает вероятность заклинивания колесных пар.

Следование с завышенным давлением в тормозной магистрали поезда, вагоны которого имеют грузовые воздухораспределители № 483 или западно-европейские типа КЕ, менее опасно для колесных пар, так как эти приборы ограничивают максимальное давление в тормозных цилиндрах. Однако работа тормозной системы данных поездов все же ухудшается: несколько увеличиваются время на отпуск и утечки, ухудшается режим работы компрессоров, повышается вероятность самопроизвольного срабатывания автотормозов.

Последнее становится возможным при давлении в тормозной магистрали выше нижнего предела давления главных резервуаров (7,5 кгс/см2) после отключения компрессоров, а также чрезмерно быстрого падения давления в сети и главных резервуарах, вызванного утечками и оттоком воздуха на зарядку хвостовой части поезда. При давлении в тормозной магистрали выше 7,5 кгс/см2 проблемной становится также надежность отпуска автотормозов после торможения с завышенного давления, так как необходимого для отпуска завышения давления в главных резервуарах может не оказаться. Особенно это характерно для западно-европейских воздухораспределителей типа КЕ и грузовых № 483 на горном режиме работы, которые обеспечивают тяжелый отпуск.

Возможны две причины завышения давления в тормозной магистрали: оставление ручки крана машиниста в положении I (неправильные действия машиниста - человеческий фактор); неисправность крана машиниста (технический фактор). Причем, зачастую неправильные действия машиниста по восстановлению зарядного давления в тормозной магистрали приводят к задержкам поездов и даже бракам в работе. Например, восстановление зарядного давления в тормозной магистрали пассажирского поезда глубокими торможениями может привести к потере управляемости и неотпуску тормозов, что вынуждает выполнять отпуск вручную со значительной затратой времени.

Ликвидация завышения давления в тормозной магистрали, вызванного неправильными действиями машиниста. Если причина завышения давления в тормозной магистрали-оставление ручки крана машиниста в положении I или нечеткая ее установка в положении II, то необходимо ее немедленно и четко зафиксировать в поездном положении. Далее, в зависимости от типа воздухораспределителя, в тормозной системе поезда будут происходить процессы, в соответствии с которыми рекомендуются следующие действия.

Если вагоны в поезде оборудованы воздухораспределителями грузового типа № 483 и западно-европейскими типа КЕ , то после четкой установки ручки крана машиниста в положение II можно следовать дальше. Стабилизатор крана машиниста темпом мягкости будет постепенно ликвидировать сверхзарядное давление в его уравнительном объеме, а уравнительный поршень - соответственно в тормозной магистрали. Излишек давления в запасных резервуарах будет постепенно ликвидирован при последующих штатных торможениях.

Когда возникает необходимость в торможении при еще неликвидированном завышении давления в тормозной магистрали (величиной выше нижнего предела давления главных резервуаров 7,5 кгс/см2), следует его выполнять до полной остановки. При более низком давлении допускается и регулировочное торможение, после которого отпуск может быть выполнен с необходимым превышением уровня предтормозного давления по уравнительному резервуару. При торможении рекомендуется применять стандартные ступени, так как тормозной эффект определяется именно величиной ступени, а не величиной давления в тормозной магистрали.

В процессе ликвидации сверхзарядного давления могут самопроизвольно сработать тормоза, особенно в том случае, когда давление в тормозной магистрали выше нижнего предела давления главных резервуаров (7,5 кгс/см2). При этом в режиме «отдыха» компрессоров уравнительный объем крана машиниста разряжается через стабилизатор медленнее, чем падает давление в тормозной магистрали и главных резервуарах, как уже отмечалось, вследствие утечек и оттока воздуха на зарядку хвостовой части поезда. Кран машиниста не обеспечивает требуемый темпликвидации сверхзарядного давления в тормозной магистрали, что и является причиной самопроизвольного срабатывания тормозов.

В приведенном случае для восстановления работоспособности автотормозов необходимо ликвидировать сверхзарядку тормозной системы уже после остановки поезда. Если его вагоны оборудованы грузовыми воздухораспределителями № 483, установленными на равнинный режим работы, то на остановке достаточно снизить давление в тормозной магистрали до 3,2 - 3,6 кгс/см2, затем отпустить тормоза положением I ручки крана машиниста до давления в уравнительном резервуаре 6 - 6,5 кгс/см2. В поезде же, вагоны которого имеют западноевропейские воздухораспределители типа КЕ или грузовые № 483, установленные на горный режим, следует отпустить тормоза на стоянке вручную. Таким же образом необходимо действовать, когда локомотивная бригада своевременно не обнаружит завышение давления в тормозной магистрали, и грузовой поезд будет остановлен в результате самоторможения.

[i]Если в поезде, вагоны которого оборудованы пассажирскими воздухораспределителями № 292, обнаружено завышение давления в тормозной магистрали из-за неправильной установки ручки машиниста, то необходимо как можно быстрее остановиться на благоприятном профиле пути, чтобы устранить риск, связанный с возможностью применения экстренного торможения.

В случае следования поезда на электропневматическом управлении тормозами рекомендуется перейти на пневматическое, так как торможение на ЭПТ будет непривычно «резким» из- за повышенного давления в запасных резервуарах. Когда машинист перейдет на пневматическое управление и выберет место для торможения, он останавливает поезд применением первой ступени 0,5 - 0,6 кгс/см2. Так же как в поезде, вагоны которого оборудованы грузовыми воздухораспределителями № 483, тормозной эффект при служебном торможении определяется величиной ступени, а не давлением в тормозной магистрали.

После остановки поезда с вагонами, которые имеют пассажирские воздухораспределители N9 292, необходимо ликвидировать излишек давления в тормозной магистрали и запасных резервуарах. Эти действия машинист должен выполнить максимально надежно (чтобы не потерять контроль над работой автотормозов, а также исключить их неотпуск) и по возможности быстро (чтобы уменьшить отставание от графика движения). Поэтому перевод тормозной системы с завышенного давления (Рзав) на нормальное зарядное (Рзар) осуществляется циклически несколькими перетормаживаниями. Каждый цикл содержит:

торможение снижением давления в уравнительном резервуаре на величину ДРт;

последующий отпуск автотормозов положением I ручки крана машиниста с повышением давления в уравнительном резервуаре на величину ДРо.

Необходимое количество циклов для восстановления давления в тормозной магистрали определяется выражением: Nцикл = (Рзав -Рзар)/(ДРт - ДРо). Из этого выражения следует, что количество циклов перетормаживания будет тем меньше, чем меньше ДРо и больше ДРт. Определим их оптимальные значения.

Локомотивным бригадам из практики вождения поездов известно, что надежный отпуск автотормозов обеспечивается при повышении давления в тормозной магистрали не менее чем на 0,5 кгс/см2, что следует из требований пунктов 10.2.1.1 и 10.2.1.3 Инструкции по эксплуатации тормозов № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277. То есть ДРо = 0,5 кгс/см2.

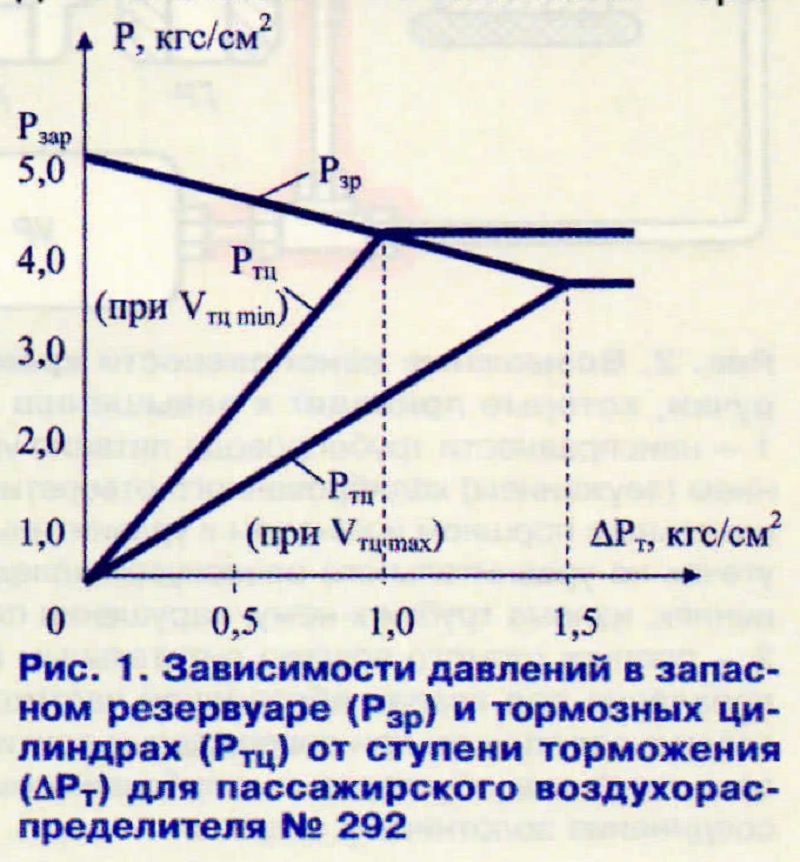

Чрезмерно увеличивать ступени торможения (ДРт) нельзя, во-первых, по причине соблюдения предельного давления в тормозном цилиндре (4,2 кгс/см2 - согласно п. 19.2.4 Инструкции по эксплуатации тормозов № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277), во-вторых, чтобы обеспечить надежный отпуск автотормозов. Первое ограничение ДРт - по предельному давлению в тормозном цилиндре определяется из следующих соображений. При увеличении ступени торможения (ДРт) давление в тормозном цилиндре - увеличивается, а давление в запасном резервуаре уменьшается до тех пор, пока они не сравняются между собой (рис. 1).

Дальнейший рост ступени торможения не приведет к изменению давлений в запасном резервуаре и тормозном цилиндре. Давление в тормозном цилиндре до момента достижения его максимального значения (Рхц тах) определяется в зависимости от величин объемов запасного резервуара (Vзp) и тормозного цилиндра (Vтц - с учетом «вредного» объема): Ртц mах = (Vзp/Vтц) *ДРт. Следовательно, ограничение величины ступени торможения по предельному давлению в тормозном цилиндре имеет вид: ДРт≤ (Vтц min/Vзр)*/Ртц max- где Vтц min - объем тормозного цилиндра при минимально допустимом выходе штока. После подстановки в данное неравенство численных значений Vтц min =13 л, Vзp = 55 л и Ртц max = 4,2 кгс/см2 получаем ДРт ≤ 1 кгс/см2.

Второе ограничение ДРт

- по надежности отпуска тормозов - определяется следующими соображениями. Выравнивание давлений запасного резервуара и тормозного цилиндра соответствует выражению: Рзр mjn = Рзав*Vзр/(Vзр +Vтц), где Рзав - предтормозное завышенное давление в тормозной магистрали. Снижать давление в тормозной магистрали ниже величины минимального в запасном резервуаре (Рзр min) нецелесообразно, так как увеличивается время на осуществление процесса торможения. Более того, это опасно из-за возможного неотпуска автотормозов при последующем повышении давления на ДРо. Поэтому ограничение снижения давления в тормозной магистрали по условию надежности отпуска имеет вид: ДРт ≤ Рзав - Рзр min = Рзав *Vтц/ (Vpp + Vтц).

В последнем цикле перетормаживаний снижение давления в тормозной магистрали ниже величины (Рзар - ДРо) = (5 - 0,5) = 4,5 кгс/см2 нецелесообразно, так как это приведет только к потере времени. Поэтому Рзав min = ДРт + (Рзар - ДРо). После подстановки последнего выражения в предыдущее и преобразований окончательно получим: ДРт ≤ (\/тцmin/Vзp)* (Рзар - ДРо). Используя для этого выражения численные значения Vтц min = = 13 л, \/зр = 55 л, Рзар = 5 кгс/см2 и ДРо = 0,5 кгс/см2, находим, что ДРт ≤1,1 кгс/см2.

Таким образом, оба ограничения величины снижения давления в тормозной магистрали, как по предельному давлению в тормозном цилиндре, так и надежности отпуска автотормозов, дают практически одно и то же значение ДРт = 1 кгс/см2. Следовательно, в поезде, вагоны которого оборудованы пассажирскими воздухораспределителями № 292, переходить с завышенного зарядного давления на нормальное необходимо после остановки несколькими перетормаживаниями снижением давления на 1 кгс/см2 с последующим повышением давления на 0,5 кгс/см2.

Приведенный порядок перехода с завышенного зарядного давления на нормативное был предложен д-ром техн. наук В.Г. Иноземцевым (Тормоза железнодорожного подвижного состава: вопросы и ответы. - М.: Транспорт, 1987. -207 с.). При такой методике максимальное количество перетормаживаний с наибольшего завышенного давления 9 кгс/см2 (давление отключения компрессора) составит: Nцикл = (9 - 5)/(1 - 0,5) = 8. «Плата» за большое количество перетормажи- ваний - надежный отпуск тормозов. Тем не менее, после выполнения таких действий проход помощника машиниста до хвоста поезда с проверкой отпуска автотормозов на всех вагонах остается обязательным условием.

Неисправности крана машиниста № 395, приводящие к завышению давления в тормозной магистрали.

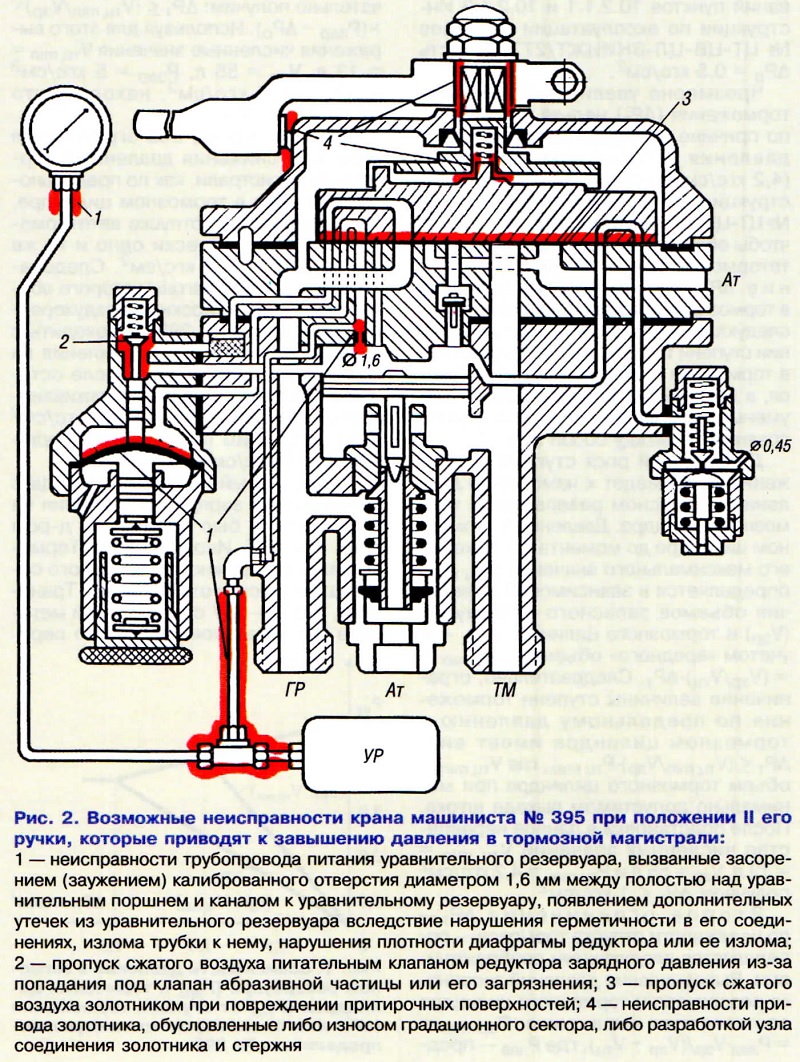

Все неисправности, которые сопровождаются повышением давления в тормозной магистрали при положении II его ручки, можно разделить на четыре группы (рис. 2):

неисправности

трубопровода питания уравнительного резервуара, вызванные, например, засорением (за- ужением) калиброванного отверстия диаметром 1,6 мм между полостьюнад уравнительным поршнем и каналом к уравнительному резервуару, а также появлением дополнительных утечек из уравнительного резервуара вследствие нарушения герметичности в его соединениях, излома трубки к нему, нарушения плотности диафрагмы редуктора или ее излома. В этих случаях давление в тормозной магистрали превышает давление в уравнительном резервуаре;

пропуск

сжатого воздуха питательным клапаном редуктора зарядного давления. Данная неисправность возникает в случае попадания под клапан абразивной частицы или его загрязнения, что может усугубиться засорением канала стабилизатора. При этом давление повышается как в уравнительном резервуаре, так и в тормозной магистрали;

пропуск

сжатого воздуха золот- ником крана машиниста при повреждении притирочных поверхностей зеркала золотника или самого золотника;

неисправности

привода золотника, обусловленные либо износом градационного сектора крана машиниста, либо разработкой узла соединения золотника и стержня.

Если явные утечки воздуха из крана машиниста или уравнительного резервуара отсутствуют, то для определения характера неисправности и порядка дальнейших действий, обеспечивающих при необходимости остановку поезда, рекомендуется, прежде всего, сравнить показания манометров тормозной магистрали и уравнительного резервуара. При этом могут возникнуть два варианта: либо давление в тормозной магистрали превышает давление в уравнительном резервуаре, либо они равны между собой.

Если давление в тормозной магистрали превышает давление в уравнительном резервуаре , то наиболее вероятная причина повышения давления в тормозной магистрали - неисправность трубопровода питания уравнительного резервуара (первая группа неисправностей), в результате чего создается перепад давлений между уравнительным объемом и уравнительным резервуаром. В этом случае не рекомендуется прекращать подпитку уравнительного объема постановкой ручки крана машиниста в положение IV из-за возможности сброса давления из уравнительного объема и, как следствие, нежелательного торможения.

Целесообразнее увеличить темп ликвидации сверхзарядного давления из уравнительного объема крана машиниста через стабилизатор затяжкой его пружины. Если этого будет недостаточно, то необходимо ослабить заглушку возбудительного клапана стабилизатора. Следует помнить, что при дальнейшем следовании грузового поезда до ближайшей станции отпуск

автотормозов необходимо выполнять с минимальным завышением давления (на 0,2 - 0,3 кгс/см2 выше зарядного уровня), так как ликвидация сверхзарядного давления будет осуществляться повышенным темпом.

Чтобы обеспечить гарантированный отпуск автотормозов хвостовой части грузового поезда, можно после рекомендуемого завышения давления в тормозной магистрали положением I ручки крана машиниста перевести ее на 30 - 40 с в положение IV, а затем установить в положение II. Если длина грузового поезда невелика (не превышает 100 осей), то отпуск тормозов можно выполнять положением I ручки крана машиниста до получения зарядного давления по уравнительному резервуару.

При выявлении дополнительных утечек по уравнительному резервуару необходимо попытаться их устранить. В случае обрыва трубки к уравнительному резервуару ее следует заглушить, а для выполнения торможений использовать положение VA ручки крана машиниста. Это позволит сохранить приемлемый темп служебного торможения.

Если давления в тормозной магистрали и уравнительном резервуаре равны между с о б о й , то наиболее вероятная причина роста давления в тормозной магистрали - переполнение уравнительного объема крана машиниста из-за неисправности питательного клапана редуктора зарядного давления (вторая группа неисправностей).

Для устранения возникшей неисправности рекомендуется легко обстучать молотком корпус редуктора. При этом абразивная частица, попавшая под питательный клапан, может быть удалена из-под его конусной части. Когда и после этих действий нормальная работа крана машиниста не восстанавливается, то, чтобы устранить переполнение уравнительного объема, необходимо перекрыть канал его питания, т.е. установить ручку крана машиниста в положение IV.

В результате естественных утечек воздуха из уравнительного резервуара давление в нем начнет постепенно понижаться. При его падении ниже зарядного на 0,1 - 0,2 кгс/см2 необходимо возвратить ручку крана машиниста в поездное положение II, а после увеличения на 0,1 -0,2 кгс/см2 выше зарядного вновь перевести в положение IV. Таким образом нужно действовать при следовании до намеченной остановки. Остановочное торможение необходимо выполнять установленным порядком, но с учетом того, что оно должно быть однократным, так как в принципе возможен неотпуск тормозов.

Если при постановке ручки крана машиниста в положение IV давление в тормозной магистрали не снижается, то рекомендуется увеличить темп ликвидации сверхзарядного давления из уравнительного объема крана машиниста через стабилизатор так, как изложено в случае, когда давление в тормозной магистрали превышает давление в уравнительном резервуаре.

Те же действия по увеличению темпа ликвидации сверхзарядного давления необходимо выполнить, если при постановке ручки крана машиниста в положение IV давления в уравнительном резервуаре и тормозной магистрали продолжают повышаться. Наиболее вероятная причина этого - неисправности крана машиниста, относящиеся к третьей группе. В этом случае необходима скорейшая остановка поезда установленным порядком по возможности на благоприятном профиле пути.

Восстановление работоспособности крана машиниста при остановленном поезде. Если после остановки на перегоне невозможно управление автотормозами из головной кабины, то необходимо перейти на управление локомотивом из задней кабины. Затем выполняют сокращенное опробование автотормозов в пассажирском поезде в соответствии с требованиями п. 9.3.1 Инструкции по эксплуатации тормозов № ЦТ-ЦВ-ЦЛ- ВНИИЖТ/277, а в грузовом - по головным вагонам согласно п. 9.4.1 этой же инструкции, и ведут поезд до ближайшей станции. Дальнейшее его следование с неисправным в головной кабине краном машиниста запрещается.

Локомотивная бригада может попытаться восстановить работоспособность крана машиниста в соответствии сп. 10.1.17 Инструкции по эксплуатации тормозов № ЦТ-ЦВ-ЦЛ- ВНИИЖТ/277. Если есть возможность, то необходимо отремонтировать кран. На двухкабинном локомотиве можно также заменить в комплекте неисправные редуктор, стабилизатор, верхнюю и среднюю части или целиком кран машиниста на исправные из задней кабины. Когда нет возможности восстановить в головной кабине работоспособность крана машиниста, необходимо затребовать вспомогательный локомотив.

Ремонт крана машиниста. При засорении питательного клапана редуктора крана машиниста удалить грязь из него можно либо продувкой, либо ручной очисткой. Для продувки отключают кран машиниста от тормозной магистрали перекрытием на ней комбинированного крана, а затем ставят ручку крана машиниста в положение VI. Для ручной очистки отключают редуктор от крана машиниста установкой его ручки в положение IV. Далее отворачивают верхнюю пробку редуктора, достают питательный клапан и тщательно очищают поверхности его и седла.

Если засорилось калиброванное отверстие диаметром 1,6 мм, то следует разрядить тормозную магистраль краном машиниста, а потом отключить его от питательной и тормозной магистралей перекрытием, соответственно, разобщительного и комбинированного кранов или выключением устройства блокировки тормозов. Затем отворачивают гайки крепления на шпильках, которые соединяют части крана машиниста, снимают верхнюю и среднюю его части.

В средней части прочищают калиброванное отверстие диаметром 1,6 мм. После этого собирают кран машиниста, обращая особое внимание на правильность установки прокладок между частями крана, и затягивают гайки крепления крест-накрест. Далее устанавливают ручку крана машиниста в положение II и подключают его к питательной и тормозной магистралям.

Замена неисправных частей крана машиниста. Чтобы заменить неисправные редуктор или стабилизатор крана машиниста, необходимо ручку крана установить в положение IV, отвернуть гайки крепления, снять приборы и заменить их на исправные из задней кабины. Для замены верхней и средней частей в головной кабине разряжают тормозную магистраль. Затем отключают кран машиниста от питательной и тормозной магистралей перекрытием, соответственно, разобщительного и комбинированного кранов или выключением устройства блокировки тормозов.

Далее отворачивают гайки крепления на шпильках, которые соединяют части крана, снимают верхнюю и среднюю части и заменяют их на исправные из задней кабины. При сборке крана гайки крепления затягивают крест-накрест. После этого устанавливают ручку крана машиниста в положение II и подключают его к питательной и тормозной магистралям.

Если требуется замена всего крана машиниста, то разряжают тормозную магистраль, а затем отключают его от питательной и тормозной магистралей, как уже было рекомендовано. Далее кран машиниста отсоединяют от уравнительного резервуара, стенки кабины и подходящих воздухопроводов.

После восстановления работоспособности крана машиниста и ликвидации сверхзарядного давления в тормозной магистрали при необходимости выполняют сокращенное опробование тормозов поезда с последующей проверкой их действия в пути следования.

Авторы благодарят заместителя начальника по эксплуатации депо Петрозаводск Октябрьской дороги А.А. Криворучко и машиниста-инструктора по тормозам депо Санкт-Петербург-Пассажирский- Московский А.В. Риста за предоставленные материалы для подготовки этой статьи.